آزمون مقاومت حلقوی (Ring stiffness test)

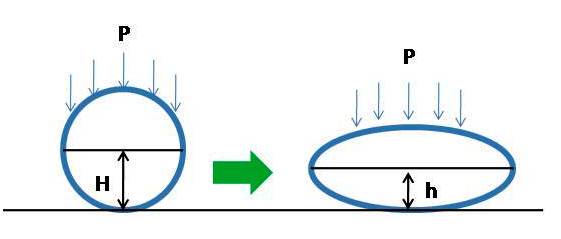

احساس نیاز مبرم به وجود لوله های فاضلابی، زهکشی و حفاظتی پلی اتیلنی و عدم نیاز به برخی از خواص مثل مقاومت به فشار داخلی موجب پدید آمدن نسل جدیدی از لوله های پلی اتیلنی سبک تر با استفاده از دیواره های ساختمند گردید. در این لوله ها مکانیزم انتقال سیال به صورت ثقلی بوده و به همین جهت باید در هنگام طراحی و نصب خطوط لوله شیب بندی مناسب جهت تامین سرعت مناسب برای انتقال سیال تامین گردد. سرعت سیال ارتباط مستقیمی با ارتفاع سیال داخل لوله دارد به این معنی که هر چه ارتفاع سیال افزایش یابد سرعت انتقال بیشتر می شود. دوپهن شدن لوله باعث کاهش ارتفاع سیال ودر نتیجه کاهش سرعت انتقال سیال می گردد.

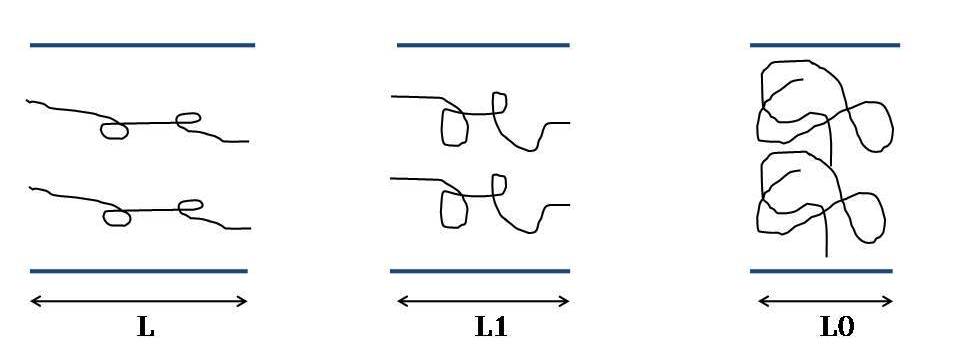

کاهش ارتفاع سیال در اثر دوپهن شدن

لوله های فاضلابی باید مقاومت لازم در برابر بارهای خارجی از قبیل فشار وارده از خاک را داشته باشند تا لوله دچار دوپهن شدن و در نتیجه افت سرعت سیال نشود. فلذا بر خلاف لوله های تحت فشار پلی اتیلنی که فاکتور اصلی آن ها میزان مقاومت در برابر فشار داخلی است، در لوله های فاضلابی مشخصه اصلی مقاومت در برابر دو پهن شدن یا همان سفتی حلقوی است.

شکل شماره 1- تغییر شکل لوله های پلی اتیلنی در اثر نیروهای وارده از جانب خاک

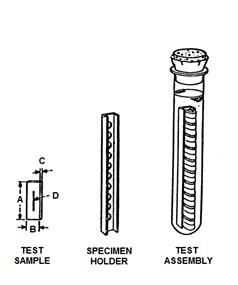

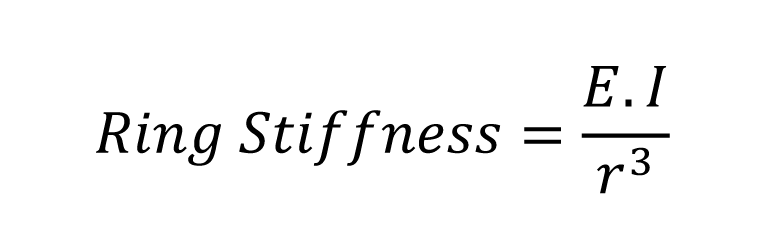

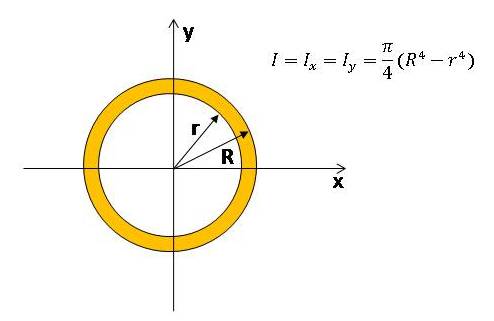

پارامترهای موثر بر مقاومت حلقه ای عبارتند از:

مدول یانگ (E)

قطر یا شعاع لوله (D یا r)

ممان اینرسی دوم سطح مقطع لوله (I)

که با رابطه زیر

ممان دوم سطح مقطع لوله که معیاری برای مقاومت در برابر خمش محسوب می شود برای سطح مقطع لوله به این صورت محاسبه می شود:

آزمون مقاومت حلقوی کوتاه مدت و بلند مدت

آزمون سفتی حلقوی توسط دو استاندارد DIN 16961-2 و ISO 9969 انجام می پذیرد. اعداد گزارش شده از طریق این دو آزمون به علت اینکه اساس کار هر دو استاندارد متفاوت است ارتباط دقیقی با هم ندارند. اعداد گزارش شده توسط استاندارد ISO با پیوند SN (SN4, SN6, SN8,…) و استاندارد DIN با پیشوند SR مشخص می شوند. البته به طور تقریبی میتوان رابطهی زیر را برای تبدیل نتایج گزراش شده از طریق استانداری های DIN و ISO به کار برد:

نتیجه آزمون =ISO ×4 نتیجه آزمون DIN

به عنوان مثال : SN 8=SR 31.5

روش آزمون استاندارد DIN که آزمون سفتی حلقوی بلند مدت نیز نامیده می شود 24 ساعت است. این آزمون معیاری برای ارزیابی عملکرد لوله است. روش آزمون استاندارد ISO یا آزمون سفتی حلقوی کوتاه مدت بیشتر برای بررسی کیفیت مواد به کار رفته در تولید لوله است.

از آنجا که که نتایج آزمون سفتی حلقوی به شدت به دمای محیط وابسته می باشد. فلذا باید توجه نمود که تمامی نتایجی که در هر دو روش بدست می آیند فقط در دمای آزمایشگاه یعنی C°2±23 معتبر می باشند. نمونه ها حداقل باید 24 ساعت قبل از آزمون در هوا و محیط دمای آزمون قرار داده شوند.

روش آزمون استاندارد ISO حداقل طول نمونه های آزمون 30 سانتی متر برای لوله های با قطر کمتر از 1500 میلی متر و 0.2 dn (قطر داخلی لوله) برای لوله های با قطر بیشتر از 1500 است. برای هر آزمون سه نمونه از لوله باید تهیه شود و نیرو در هر کدام از نمونه ها باید به ترتیب به خط قالب و زوایای °120 و °240 نسبت به خط قالب وارد شود و میانگین سه اندازه گیری به عنوان نتیجه آزمون گزارش شود.

آزمون انعطلاف پذيری حلقوی (Ring flexibility)

آزمون انعطلاف پذيری حلقوی یک آزمون کیفی می باشد تمامی شرایط مشابه آزمون استاندارد ISO 9969 می باشد جز اینکه لوله تا 30 درصد قطر خارجی خود با یک سرعت ثابت خم می شود. پس از انجام آزمون نباید هیچ گونه تخریب و یا عیبی در دیواره های لوله ناشی از اعمل نیرو مشاهده گردد. آزمون انعطاف پذیری حلقوی توسط استاندارد DIN 1446 و ISIRI 11436استاندارد ملی ایران انجام می پذیرد.

تغییر شکل قطری بیش از 30 درصد یکی از حدود عملکردی لوله می باشد. به این صورت که به مجرد عبور از تغییر شکل 30 درصدی، لوله دیگر به عنوان یک سازهی مکانیکی قادر نخواهد بود تنش حاصله از بارهای خارجی را به دیواره و خاک اطراف لوله منتقل کند و در نتیجه نیروهای خارجی وارده صرف شکست لوله خواهد شد.

لوله فاضلابی پلی اتیلنی وقتی تا %30 قطر خارجی خود فشرده شده است

آزمون برگشت طولی

ملوکول های سازنده پلی اتیلن زنجیره های طویل هیدروکربنی با شاخه های جانبی هستند که در حالت عادی تمایل به کلاف شدن (coiling) دارند. به هنگام تولید محصولات پلی اتیلنی و علی الخصوص لوله، در طی فرآیند های تولید اعم ا زخروج از قالب، کشش، خنک کاری و کلاف شدن لوله مقداری تنش پسماند در لوله ها باقی می ماند. منشا این تنش های پسماند کشیده شدن زنجیره های پلی اتیلنی هنگام فرآیندهای تولید است به شکلی که زنجیره ها در جهت جریان مواد آرایش یافته و منظم می شوند. چون پس از خروج از قالب لوله ها به سرعت خنک می شوند این زنجیره های پلیمری فرصت آرایش مجدد پیدا نمیکنند و تنش در داخل لوله باقی میماند. در صورتی که دما تا C° 110 افزایش پیدا کند، زنجیرههای آرایش یافته مجددا این فرصت و آزادی عمل را پیدا میکنند که به صورت کلاف درآیند و بخش عمده ای از این تنش های پسماند آزاد شود. این فرآیند موجب کاهش طول لوله میشود. در صورت حرارت دهی مجدد کاهش طول لوله بسیار نامحسوس خواهد بود. پدیده برگشت طولی حتما باید در حین فرآیند برش لوله به شکل کلاف یا شاخه مد نظر قرار گیرد. یکی از راه های حذف تنش های پسماند قرار دادن لوله ها در معرض تابش مستقیم آفتاب در فصول گرم می باشد. به علت وجود کربن در ساختار لوله در اثر تابش مستقیم خورشید دمای لوله تا C° 80 بالا می رود و بخش عمده ای از این تنش ها آزاد می شود.

کاهش طول لوله در اثر آزاد شدن تنش های پسماند در دمای C° 110

آزمون برگشت طولی که برای تعیین تغییرات ابعاد قطعه پلیمری در اثر آزاد شدن تنش های پسماند طراحی شده است مطابق استاندارد INSO 17614 انجام می گیرد. این استاندارد فقط برای لوله های آبرسانی که سطح بیرونی و داخلی صاف دارند به کار می رود و برای لوله های فاضلابی با دیواره ساختمند کاربرد ندارد.

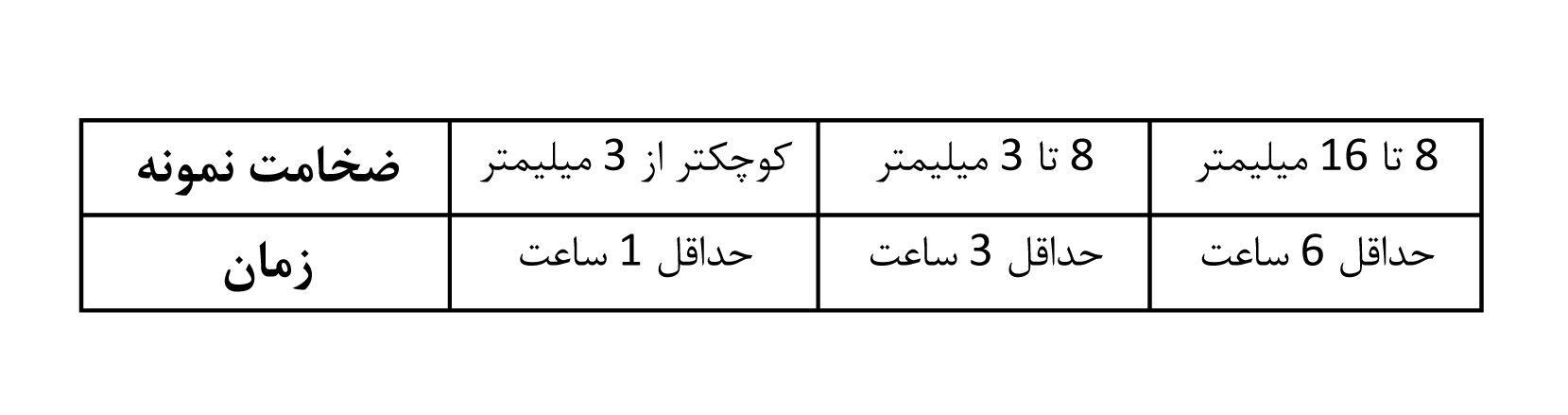

در حدود 24 ساعت پس از تولید از هر لوله سه نمونه به طول 20 سانتی متر تهیه شده و طبق جدول زیر در دمای C°2±23 قرار داده می شوند.

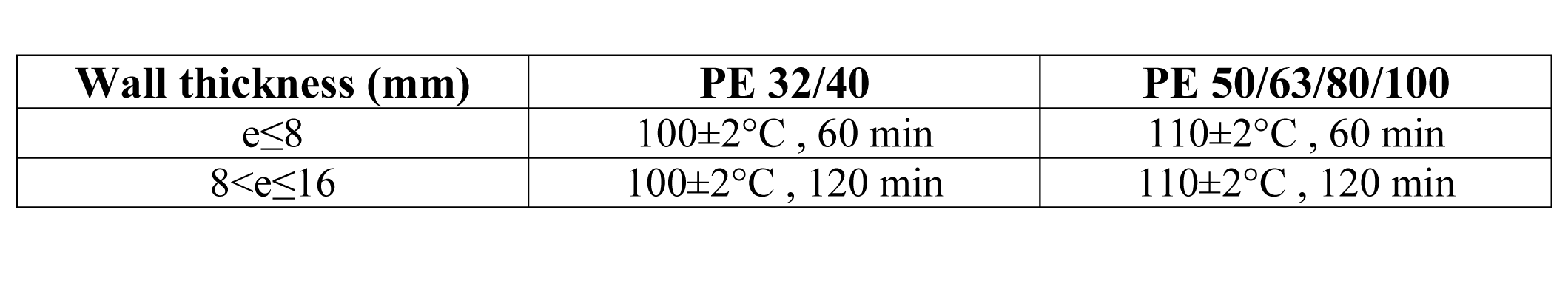

به فاصله مساوی از دو تنهای نمونه فاصله ای به طول L0 میلی متر اندازه گیری می شود. آون روشن می شود تا به دمای مورد نظر برسد. نمونه ها در داخل آون طوری باید قرار گیرند که حرکت آزادانه داشته باشند. دما و مدت زمان انجام آزمون بر حسب ضخامت جداره لوله و نوع مواد از جدول زیر تعیین می شود.

نمونه تهیه شده و اندازه گیری فاصله ای به طول L0 میلی متر

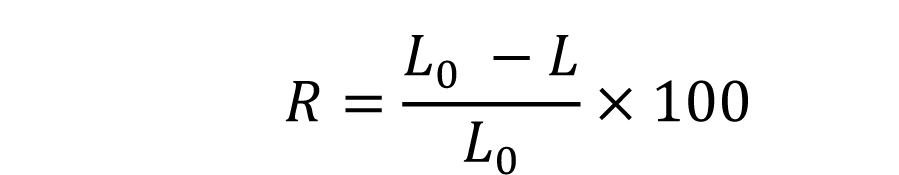

پس از سپری شدن مدت آزمون نمونه ها را از آون خارج کرده و در دمای C°2±23 به مدت که در جدول زمانی تثبیت دما مشخص شده قرار می دهیم و سپس فاصله ای را که مشخص کرده بودیم اندازهگیری میکنیم. این فاصله L می باشد. از رابطه زیر درصد برگشت طولی حساب می شود:

آزمون کشش (Tensile)

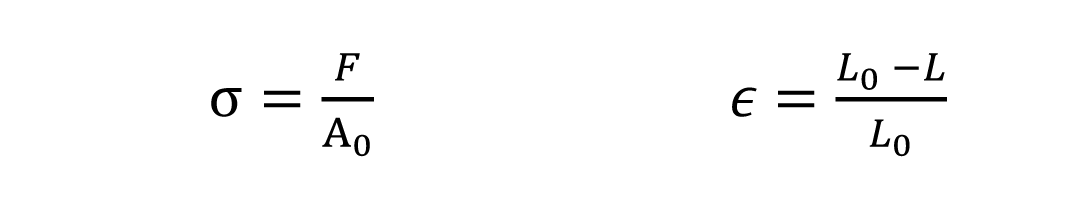

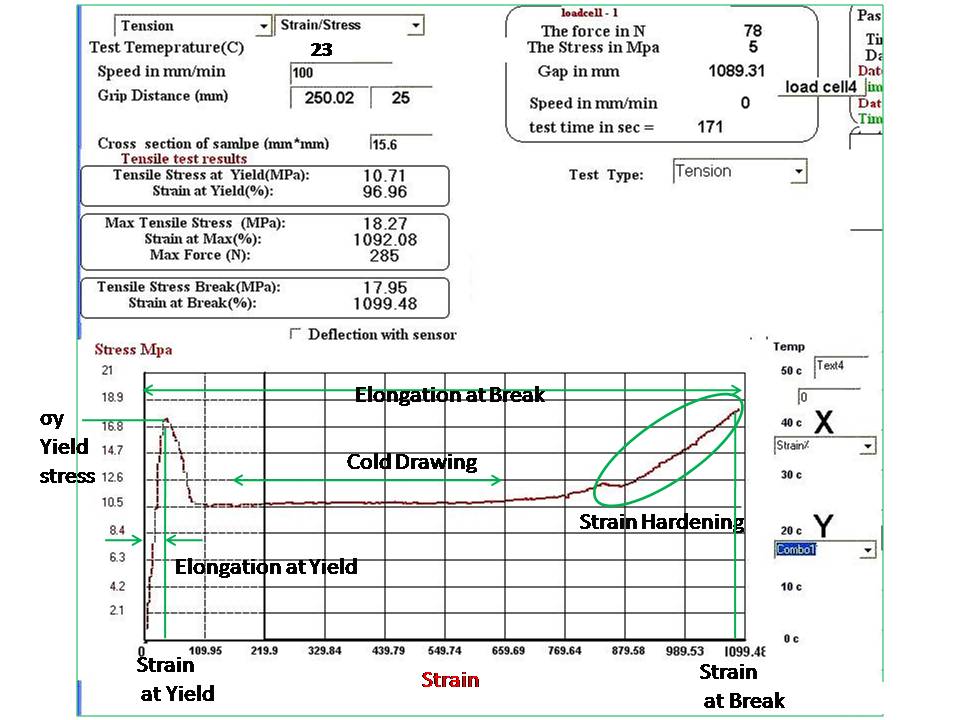

در این آزمون یک نمونه دنبلی شکل تهیه شده از لوله با ابعاد استاندارد از دو انتها با سرعت ثابت کشیده می شود تا نمونه دچار شکست گردد. نتیجه این آزمون به صورت نمودار تنش-کرنش نمایش داده میشود که از طریق آن میتوان خصوصیات مکانیکی ماده را تعیین نمود. تنش σ و کرنش ε به صورت زیر تعریف می شوند:

که L0 طول اولیه و A0 سطح مقطع اولیه نمونه است. شکل زیر نمونه ای از نمودار تنش-کرنش بدست آمده از تست کشش برای یک نمونه تهیه شده از لولهی سایز 32 میلیمتر آبرسانی از مادهی پلی اتیلن PE100 است.

در نمودار چندین ناحیه مختلف را می توان از هم تفکیک کرد. قسمت اول نمودار یعنی تا نقطه yσ ناحیه تغییر شکل الاستیک نام دارد. در این ناحیه تنش با کرنش به صورت خطی رابطه دارد و به محض قطع نیرو نمونه مجددا به طول اولیه خود باز می گردد. نقطه yσ تنش تسلیم یا yield نامیده می شود. تنش تسلیم بیشترین باری است که قطعه می تواند تحمل کند بدون آنکه دچار نقصی در عملکرد شود. پس از نقطه تسلیم نمودار وارد ناحیه تغییر شکل پلاستیک میشود به شکلی که با حذف نیرو تغییر شکل ها همچنان در نمونه باقی می مانند. در نتیجه دیگر شرایط اولیه طراحی برقرار نخواهد بود و قطعه عملکرد مورد انتظار را نخواهد داشت. در ناحیه الاستیک تنش با کرنش طبق رابطهی بهم ارتباط پیدا می کنند.

σ=Eϵ

که E مدول یانگ یا مدول الاستیک نامیده می شود. مدول الاستیک معیاری برای ارزیابی صلبیت ماده است. هرچه ماده سفتتر باشد از مدول یانگ بالاتری برخوردار است. در پلیمر ها مدول یانگ با افزایش میزان دانسیته بخش کریستال پلیمری افزایش می باید. همچنین در پلیمر هایی که زنجیره های پلیمری در یک جهت آرایش یافتهاند مدول یانگ در جهت زنجیره های (یعنی پیوندهای کووالانسی زنجییره ی کربنی) بسیار بیشتر از جهت عمود بر آن است.

مساحت زیر نمودار تنش-کرنش برابر با انرژی است که ماده جذب می کند تا دچار شکست شود. هر چه این انرژی بیشتر باشد ماده چغرمهتر است.

در حالت کلی مواد تحت تنش دو نوع رفتار شکننده (Brittle) یا چکشخوار (Ductile) از خود نشان میدهند. رفتار شکننده یعنی اینکه ماده بدون اینکه دچار تغییر شکل پلاستیک شود دچار شکست شود، در حالی که مواد چکش خوار قبل از رسیدن به نقطه شکست عموما تغییر شکل های زیادی از خود نشان می دهند. با این حساب مواد چکش خوار دارای چغرمگی بیشتری می باشند.

آزمون کشش طبق استاندارد ISO6259-1,3 برای لوله های آبرسانی پلی اتیلنی انجام می گیرد. بسته به ضخامت لوله، نمونه ها در 3 نوع (type) تهیه می شوند و طبق جدول زمانی در دمای آزمون تثبیت می شوند. سرعت اعمال نیرو در هنگام کشش بسته به ضخامت نمونه از 25 تا 100 میلیمتر بر ثانیه متغیر است. سطح مقطع نمونه یکی از پارامترهای اصلی است که قبل از انجام آزمون بایستی به دقت محاسبه شود.

نمونه های تهیه شده برای تست کشش به ترتیب از راست به چپ نوع 3 و نوع 2 و نوع 1

آزمون زمان القا اکسايش (OIT)

زمان القا اکسایش یا Oxidation induction time آزمون تعیین مقاومت یک پلیمر در برابر اکسید شدن است. این زمان از طریق آنالیز حرارتی یک نمونه ماده، فاصله یزمانی است که ماده در یک دمای مشخص در مجاورت اکسیژن خالص اکسید می شود تا زمان شروع واکنش تخریب. برای پلی اتیلن این دما C°200 است. آزمون OIT بر اساس استاندارد ISIRI 7186-6 توسط دستگاه DSC یا OITقابل انجام است.

مواد پلی اتیلن به خودی خود پایداری حرارتی پایینی دارند. لذا در پتروشیمیها پس از سنتز، افزودنیهای Anti-oxidation به آنها اضافه میشود. آزمون OIT هم برای تست مواد اولیه مصرفی و هم محصول تولیدی نهایی به کار میرود. در صورتی که OITمواد اولیه پایین باشد مواد قابلیت پایداری در حین فرآیند تولید را ندارند. اگر OIT محصول تولیدی پایین باشد نشانگر این است که در حین فرآیند تولید مواد اولیه پایداری حرارتی خود را از دست دادهاند و فرآیند تولید باید مورد بازنگری قرار بگیرد. این ممکن است به علت اقامت بیش از حد مواد پلیاتیلن در داخل اکسترودر اتفاق افتاده باشد.

دستگاه OIT از یک کورهی کوچکی تشکیل شده است که در داخل کوره دو بوتهی آلومینیومی وجود دارد. در داخل یکی از بوته ها در حدود 15 میلی گرم مادهی پلیمری قرار داده میشود. بوتهی دوم خالی میماند و به عنوان مرجع استفاده میشود. دما در C° 200 و نرخ حرارت دهی درC/min ° 20 تنظیم میگردد. نرخ جریان معمول گاز نیتروژن و اکسیژن به محفظه ml/min 5±50 میباشد. قبل از شروع اندازهگیری زمان اکسایش، گاز نیتروژن در داخل محفظه وجود دارد. هنگام شروع آزمون گاز اکسیژن وارد محفظه میشود و فاصلهی زمانی ورود اکسیژن تا مشاهده پیک اکسایش به عنوان زمان Â گزارش میشود.

آزمون تعيين درصد دوده (Determination of carbon black content)

زنجیرههای پلیمری در اکثر پلیمرها به ویژه پلیاتیلن و پلیپروپیلن در مجاورت اکسیژن هوا و همچنین در اثر قرار گرفتن زیر تانبش مستقیم آفتاب به علت وجود اشعه UV طی انجام واکنش های رادیکالی تخریب شده و خواص فیزیکی و مکانیکی آنها به شکل قابل ملاحظهای افت پیدا میکنند. به همین جهت استفاده از مواد Anti UV در ساختار محصولات پلیمری ضروری است. دوده به دلیل داشتن قیمت مناسب و عملکرد بالا در جذب اشعه UV یکی از بهترین گزینه هاست.

درصد دوده در محصول نهایی پلیمری یک پارامتر مهم و اساسی میباشد. اگر درصد دوده کم باشد محصول در برابر اشعه ماورا بنفش آفتاب در مدت کوتاهی تخریب خواهد شد. در صورتی که مقدار دوده بیش از حد مورد نیاز باشد خواص فیزیکی و مکانیکی محصول افت خواهد کرد. ذرات دوده تمایل دارند که به هم بچسبند و ساختار های خوشهای تشکیل بدهند. همین ساختارها ممکن است به عنوان نقاط تمرکز تنش عمل کند و کارایی محصول را پایین بیاورد. مقدار بهینه درصد دوده بین 2 تا 5/2 درصد می باشد.

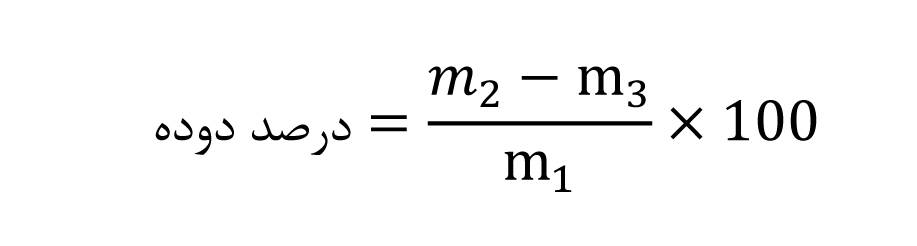

آزمون تعیین درصد دوده در محصولات پلی اتیلنی به روش استاندارد ISO 6964 انجام میگیرد. ظرف نمونه یا قایقک در دمای C° 900 خشک کرده و به مدت 30 دقیقه در داخل دسیکاتور قرار داده می شود تا خنک شود. سپس با دقت 0001/0 آن را وزن شده و سپس 1 گرم از ماده پلیمری را که به شکل گرانول با حداکثر ابعاد 5 میلیمتری است در داخل قیاقک قرار داده میشود و مجددا با همان دقت وزن میشود. درصد دوده از رابطهی زیر محاسبه می شود:

m1=جرم ماده پلیمری

m2=جرم قایقک و ماده پلیمری پس از پیرولیز کردن در دمای C° 50±550

m3=جرم قایقک و ماده پلیمری پس از کلسینه کردن در دمای C° 50±900

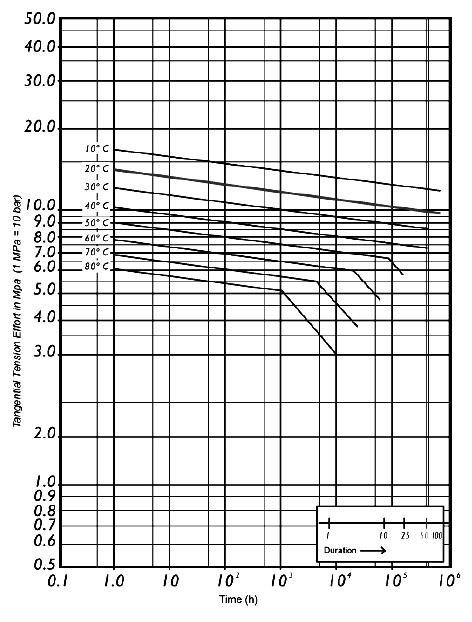

آزمون مقاومت در برابر فشار هيدروستاتيکی داخلی

آزمون مقاومت در برابر فشار هیدروستاتیکی، آزمونی کیفی و بازرسی میباشد که برای بررسی ارزیابی عملکرد لوله در شرایط کاری طبق استاندارد ISIRI 12181 انجام میگیرد. نمونهای از لوله های تولید شده در دماهای مختلف تحت فشارهای داخلی متفاوتی قرار میگیرند. در اثر اعمال فشار داخلی تنشهایی در جهت شعاعی، محیطی و طولی ایجاد می شود. از مکانیک مواد میدانیم که تنش شعاعی در قیاس با دو تنش دیگر مقدار ناچیزی بوده و معمولا از آن صرف نظر میشود. تنش محیطی دو برابر تنش طولی است. به همین خاطر است که همیشه لوله ها ی فلزی در زمستان در جهت موازی محور طولی دچار ترکیدگی میشوند. به همین جهت در هنگام طراحی تنش محیطی tσ به عنوان مبنا قرار میگیرد. پارامترهایی که هنگام اعمال فشار داخلی نقش مهمی دارند به طور شماتیک در شکل زیر نمایش داده شده است:

P فشار هیدروستاتیکی داخلی

Dm قطر متوسط لوله

e ضخامت لوله

de قطر خارجی لوله

tσ تنش محیطی

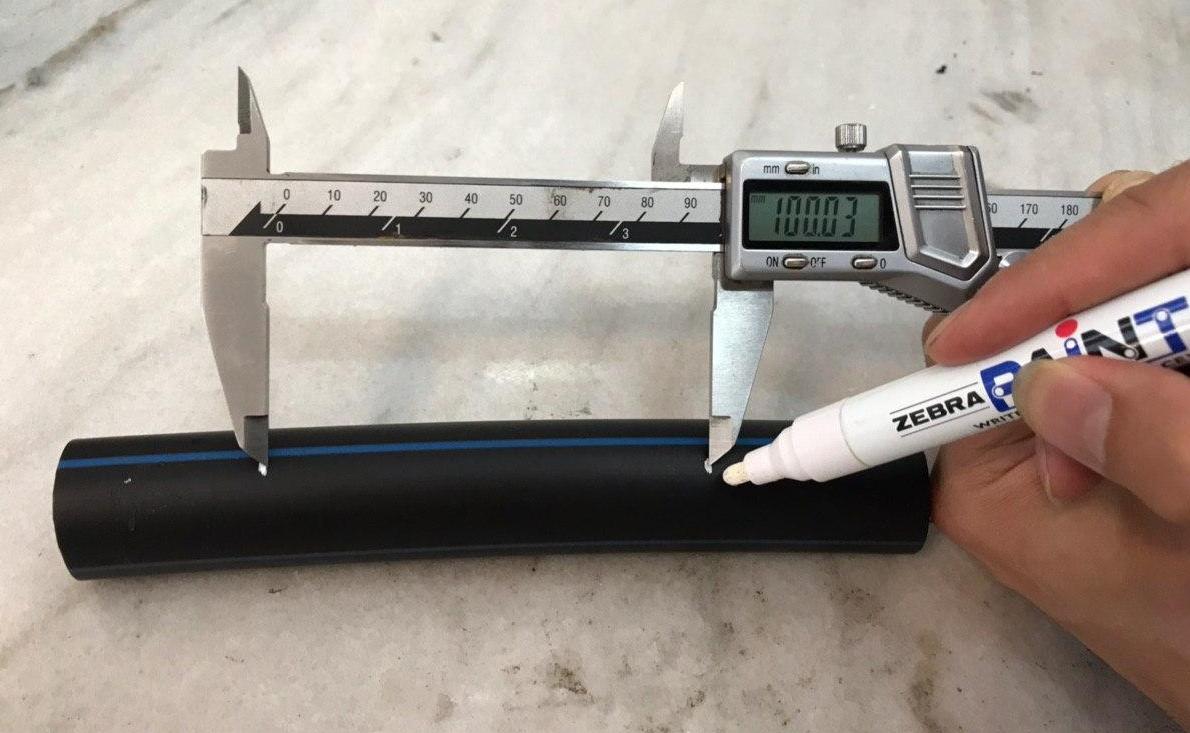

حداقل 24 ساعت پس از تولید لوله ها آزمون باید انجام شود. طول نمونه باید سه برابر قطر خارجی اسمی لوله و حداقل 25 سانتیمتر باشد.

لوله های آبرسانی پلیاتیلنی با مشخصات ذیل دسته بندی میشوند:

- فشار اسمی (bar): PN

- سری: S حاصل تقسیم تنش طراحی بر فشار اسمی

- نسبت ابعاد استاندارد:SDR نسبت قطر خارجی به ضخامت جداره

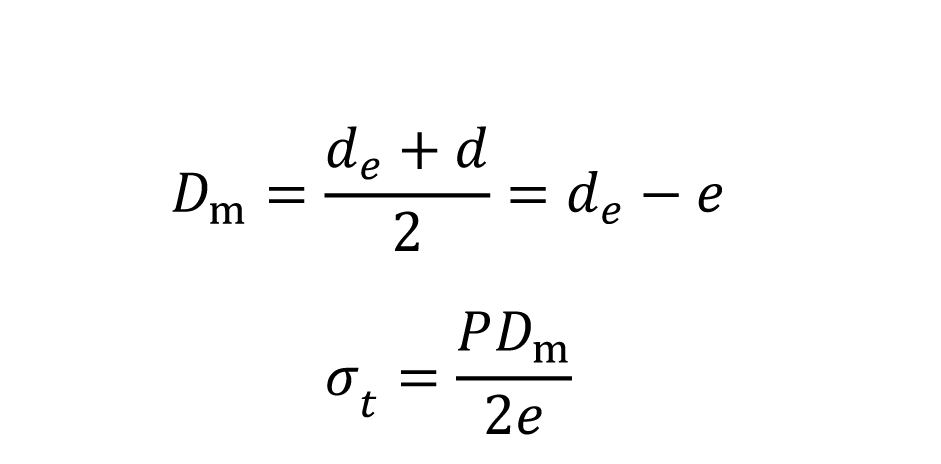

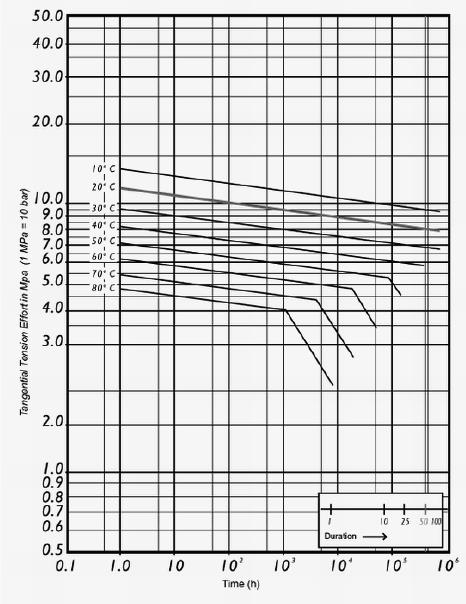

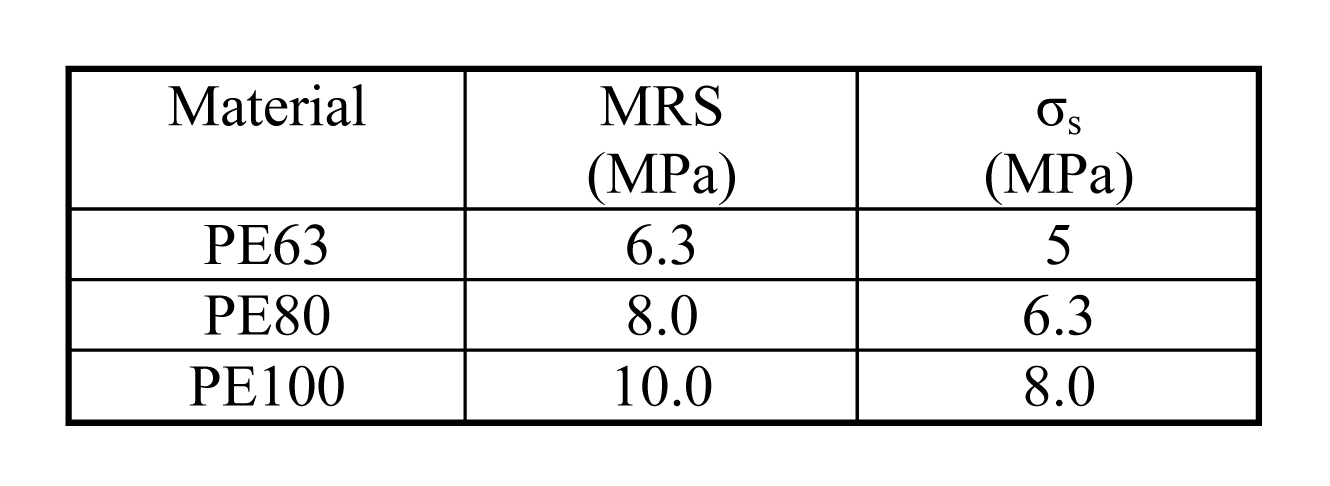

با رسم نمودار تنش محیطی tσ (Tangential Stress) نسبت به زمان در دماهای مختلف، نمودارهای رگرسیون بدست میآید که بر اساس آن ها میتوان رفتار محصول پلی اتیلن PE80 و PE100 آنالیز کرد. در هر دو نمودار دو ناحیه یکی با شیب ملایم و دیگری با شیب تند قابل تشخیص است. ناحیه شیب ملایم مربوط به رفتار شکل پذیر (Ductile) و ناحیه شیب تند مربوط به رفتار شکننده (Brittle) میباشد. هر چه ضریب زاویه ناحیه شیب تند کمتر بشود لولهها عملکرد بالاتری در دوره زمانی بیشتری نشان میدهند. با مقایسه نمودار PE80 (پلیاتیلن قدیمیتر) و PE100 (پلیاتیلن جدیدتر) کمتر شدن ضریب زاویه ناحیه شیب تند کاملا مشهود است.

یکی از پارامترهای مهمی که از نمودار های رگرسیون قابل استخراج است حداقل استحکام مورد نیاز

MRS (Minimum required strength) است که از منحنی C°20 و عمر 50 سال بدست میآید. در جدول زیر مقدار MRS را برای برخی مواد پلیاتیلنی مشخص شده است.

در جدول بالا sσ تنش طراحی می باشد که از رابطه ی زیر با در نظر گرفتن ضریب اطمینان C=1.25 بدست می آید.

بدلیل وجود شرایط کاری متفاوت و مسائل پیش بینی نشده در طراحی به جای MRS از استفاده sσ می شود.

آزمون مقاومت به ضربه (Resistance to blows)

محصولات پلیمری علاوه بر بارهای استاتیکی در معرض بارهای دینامیکی نیز قرار دارند. ضربه که یک بارگذاری دینامکی بسیار سریع است با افزایش نرخ تغییر شکل، استحکام شکست را به طرز قابل ملاحظهای کاهش می دهد. پارامترهای دیگری که در بروز رفتار شکننده دخیل هستند عبارتند از: دماهای پایین، تنشهای چند محوره و نقاط تمرکز تنش. به همین دلیل آزمون مقاومت به ضربه عموما بر روی نمونههای شکاف خورده انجام میشود. آزمون مقاومت به ضربه یک آزمون کیفی است که به دلیل سادگی روش و مدت زمان کوتاه آزمایش بسیار مورد توجه است. البته در میان پلیمرها پلیاتیلن دارای چقرمگی بالایی است اما در لوله های پلیپروپیلن چون دمای کاربرد نزدیک دمای انتقال شیشهای است این آزمون اهمیت بالایی دارد. آزمون مقاومت به ضربه برای لولههای دوجداره فاضلابی پلیاتیلنی طبق استاندارد EN 1411 و ISIRI 11438 به منظور ارزیابی چقرمگی ماده و ساختار لوله انجام میگیرد. ضربه زن دارای برجستگی است که کل یا بخشی از آن به شکل نیم دایره است و از ارتفاع حداقل 2 متری به شکل سقوط آزاد بر روی لوله فرود میآید.. طول نمونه ها باید 20 سانیتی متر باشد. نمونهها در حمام آب و یخ طبق جدول زمانی تثبیت قرار میگیرند. نمونه ها بسته به قطر خارجی در بازه های زمانی 10، 30 و 60 ثانیه تحت ضربه قرار میگیرند. شکستن یا هر گونه شکاف و ترک در سطح لوله بر اثر ضربه نقص محسوب میشود. فرورفتگی یا چین خوردگی نقص محسوب نمی شود

آزمون شاخص جريان مذاب (MFI)

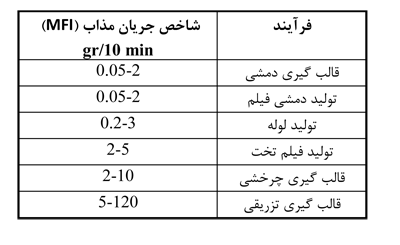

مذاب مادهی پلیمری رفتاری متفاوت از مایعات معمولی دارد. گرانروی یا ویسکوزیتهی مذابهای پلیمری به تنش برشی که برای ایجاد جریان به آنها اعمال میشود بستگی دارد. ویسکوزیتهی مذاب پلیالفین ها چندین هزار برابر بیشتر از ویسکوزیتهی مایعات معمولی است. شاخص جریان مذاب یا melting flow index مقدار ماده مذابی است که در یک دمای مشخص تحت یک بار مشخص از روزنهای استاندارد در 10 دقیقه خارج می شود. آزمون MFI برای تعیین گریدها و دسته بندی پلیمرها به کار میرود. هرچه MFI بیشتر باشد قالب گیری به روش تزریق با سهولت بیشتری انجام می گیرد. از MFI به عنوان معیاری برای بررسی وزن ملوکولی پلیمرها نیز استفاده می شود. به شکلی که هر چه پلیمر دارای وزن ملوکولی بالاتر (زنجیره های بلندتر) باشد MFI کمتری خواهد داشت. در جدول زیر محدودهی شاخص جریان مذاب برای فرآیندهای مختلف شکل دهی نشان داده شده است.

آزمون MFI برای پلیمریهای مختلف در دما و تحت بارهای مختلفی انجام میپذیرد. به عنوان مثال در پلی اتیلن (HDPE) دما C°190 و بار 5 کیلوگرم نیرو است. برای پلی پروپیلن (PP) دما C°230 و بار 16/2 کیلوگرم نیرو است.

آزمون تعیین شاخص جریان مذاب طبق استاندارد INSO 6980-1 برای لوله های پلیاتیلنی آبرسانی و فاضلابی انجام میگیرد. مقدار MFI مواد اولیه و محصول نهایی تولیدی اندازه گیری شده و با هم مقایسه می شوند که طبق استاندارد نباید بیش از %20± اختلاف داشته باشند. اگر زمان اقامت مواد اولیه در سیلندر به هر دلیلی افزایش یابد و یا دمای فرآیند تولید خیلی بالا باشد، MFI مواد اولیه و محصول نهایی تولیدی تفاوت زیادی خواهند داشت.

روند آزمون به این صورت است که پس از تثبیت دستگاه در دمای مورد نظر، 5 تا 8 گرم از مواد اولیه یا محصول نهایی که به شکل گرانول خرد شده است را در داخل سیلندر ریخته و وزنه 5 کیلوگرمی اعمال میشود. 5 دقیقه صبر می کنیم تا پیش گرمایش انجام شود. سپس Die دستگاه را باز شده و هر دو دقیقه یکبار دستگاه رشته پلیمری خارج شده را برش می زند. به تعداد سه بار و هر بار تعداد 5 عدد از این برش ها متوالی را توزین شده و میانگین را به عنوان نتیجه آزمون MFI گزارش میشود.

آزمون دانسيته (Density Determination)

زنجیرههای ملوکولی در پلیمرها به دو صورت منظم و نامنظم در کنار هم قرار میگیرند. در قرارگیری منظم زنجیره ها ساختار کریستالی حاصل میشود که سخت و شکننده است. در کنار هم قرار گیری نامنظم تشکیل ساختار آمورف (بی شکل) می دهند که نرم و منعطف است. در نسل پیشرفته پلیاتیلنها (HDPE) حدودا %50 پلیمرها دارای ساختار آمورف و %50 دارای ساختار کریستالی خواهند بود. دانسیته فاز کریستالی در حدود gr/cm3 1.0و فاز آمورف gr/cm3 0.85 میباشد که بطور میانگین دانسیته HDPE برابر 0.944 gr/cm3 می شود.

آزمون تعیین دانسیته مواد اولیه و محصول نهایی بر اساس استاندارد INSO 7090-1 و به روش شناورسازی در متانول انجام می شود. به طوری که 1 گرم از ماده یک بار در هوا و بار دیگر هنگام شناوری در متانول وزن شده و بر اساس اختلاف وزنی دانسیته بدست میآید.

آزمون بررسی مقاومت در برابر رشد ترک ناشی از ترکيب تنش و عوامل محيطی

ESCR (Environmental Stress Cracking Resistance)

گاهی تحت شرایط معینی از بارگذاری ها لوله ها دچار ترک هایی میشوند که برخی از عوامل محیطی نظیر وجود شویندهها، صابون، روغن و دیگر مواد آلی و هیدروکربنی باعث تسریع این پدیده میشوند. این مواد شیمیایی تاثیری خورندگی یا نفوذپذیری بر روی پلیمر ندارند اما در اثر ترکیب حضور آن ها با تنشهای حاصله از بارگذاری ها به مرور زمان سبب بروز اثراتی میشوند که با عنوان "ایجاد ترک در اثر تنش محیطی" شناخته شدهاند. بنابراین ایجاد ترک تحت تنشهای خاصی برای شروع این اثر ضروری میباشد. تنشها میتوانند درونی مانند تنشهای پسماند و یا بیرونی نظیر تنشهای مکانیکی و یا ترکیبی از هر دو باشند. مقاومت در برابر رشد ترک ناشی از ترکیب تنش و عوامل محیطی در پلیمرها فرآیندی پیچیده میباشد که متاثر از عوامل بسیاری هست:

oمواد

- ساختار شیمیایی

- مورفولوژی

- تنشهای پسماند

o شرایط محیطی

- مشخصات فیزیکی و شیمیایی سیال

- دمای سیال

o بارگذاری

- نوع بارگذاری (استاتیک یا دینامیک)

- سرعت بارگذار

o مشخصات هندسی

- شکل اجزا

- ابعاد

متناسب با این تنوع زیاد عوامل موثر روشهای آزمون متنوعی پیشنهاد شده است. سه روش مهم آزمونهای موجود عبارتند از:

آزمون خزش کششی (Tensile Creep)

روش نوار خمیده (Bent strip)

روش جازنی توپک یا میله (Ball or pin impression)

بر اساس کلیات روش نوار خمیده آزمونی دیگر در استاندارد ISIRI 17175-8 به نام Bell telephone test معرفی شده است. در این روش نمونه هایی که در راستای طولی شکاف داده شده اند در عرض 10 دقیقه 180 درجه خم شده و به شکل U در یک کانال برنجی قرار گرفته و در یک سیال ویژه با دمای مشخص غوطهور می گردند. سپس مدت زمانی که طول می کشد تا %50 نمونه ها دچار ترک شوند اندازهگیری می شود.